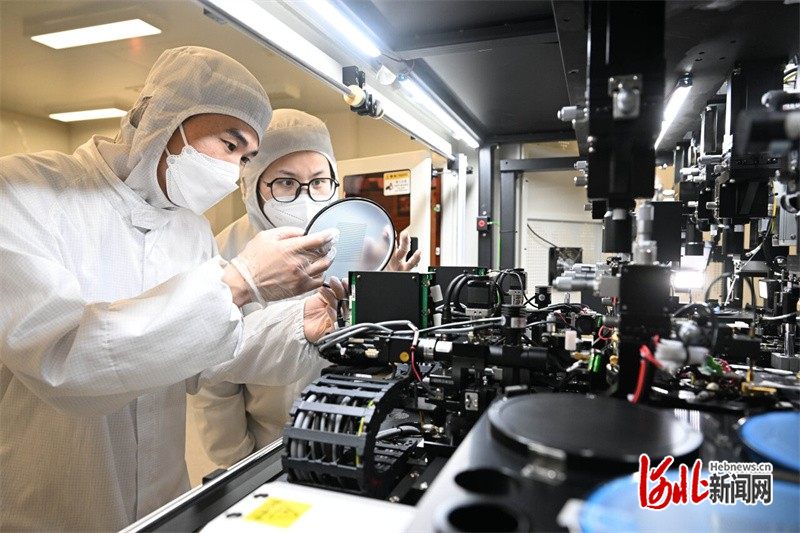

近日,位于石家庄市鹿泉区的河北圣昊光电科技有限公司的技术人员在芯片测试机生产车间查看设备运行状态。 河北日报记者 张昊摄

一家生产芯片检测设备的年轻企业,通过制定标准助力完善国内芯片检测产业链条。

一家全球铝车轮行业“灯塔工厂”,追求更高品质,用智能装备代替主观判断和人工经验。

一家建筑防水材料行业领军企业,把先进质量管理模式融入生产经营各环节,确保了产品质量。

河北省委经济工作会议要求,聚焦建设标准引领、品质卓越的质量强省,实施质量提升行动,积极构建新型标准体系、产品认证体系、质量追溯体系、监管执法体系,全面加强河北品牌建设和质量管理,在全社会营造精益求精、以质取胜的浓厚氛围。

企业是质量供给的“细胞”,是质量强省建设的主力军。近日,记者走进一线,感受企业在质量提升方面进行的探索和实践。

自产芯片测试机,缘何能替代高价进口设备?

位于石家庄市鹿泉区的河北圣昊光电科技有限公司。芯片检测车间旁边的库房里,一台芯片测试机“躺”在房间一角,机器表面已经有了灰尘。

“这台机器,是我们花了400多万元从国外进口的,但只使用了两年左右时间。”公司董事长杨勇峰说。

高价的进口设备闲置不用,原因是圣昊公司自己生产出了性能更优、价格更低的替代设备。

圣昊公司是一家芯片后道加工服务型生产企业。最初,公司主要业务是对芯片电性能、光功能等指数进行检测与评估,判定芯片是否达到设计性能要求。现在,他们的主业又增加了一项:生产芯片检测设备。

2017年,刚刚成立的圣昊公司从日本订购了一台芯片测试机。供货期8个月、安装调试3个月,设备正式投用历时将近一年。设备后续检修和升级等服务,还需要日本工程师来进行,需要的时间长、费用高。

尝够“卡脖子”滋味的杨勇峰决心自己生产芯片检测设备。引进专家组建研发团队,经过艰难技术攻关,圣昊公司终于在2020年1月生产出第一台工业原型机并于当年实现量产。

“我们的产品虽好,但如果没有标准助力,公司发展还会遇到很大困难。”杨勇峰感慨道。圣昊公司生产的芯片测试机具有测试速度快、价格低、交货期短、售后服务及时等优点,但最初国内使用厂家并不买账。一些客户表示,该类型的芯片测试机在国内没有同类产品,没有国家标准、行业标准,他们对产品性能信心不足。

在省市市场监管部门帮助下,圣昊公司参与制定了河北省地方标准《光通信用FP、DFB半导体激光器芯片直流性能测试规范》,并发布企业标准《芯片测试机质量标准》。根据相关标准,芯片测试机各项参数能够溯源,赢得了客户信赖。

2020年,圣昊公司生产出50多台芯片测试机,当年就卖出40多台,而从日本进口的设备也由于性能不能满足最新检测需求而停用。

在圣昊公司芯片人工检测工序,透过40万倍电子显微镜,记者看到,经过机器检测的芯片,集成电路清晰完整。“通过检测,把不合格产品去除,芯片封装良品率会大大提升。”杨勇峰介绍,通过努力,圣昊公司在一定程度上推动完善了国内芯片检测的产业链条。芯片检测设备关键零件加工精度和设计精度得到提高,芯片封装前检测更加普遍。

“标准来源于创新,又是科技成果转化应用的桥梁和纽带。”杨勇峰说,公司参与制定的行业标准《光纤通信用半导体激光器芯片测试方法 第1部分:基本光电特性》已于去年12月提交有关部门。标准发布后,将有效推进光电标准与技术同步发展。

“刀补能手”的看家本领,为何让位于智能装备?

郎有林是中信戴卡股份有限公司铝车轮六号工厂机加制造部的工段长。已有18年从业经历的郎有林,被工友们称为“刀补能手”,可现在他的看家本领却在操作环节失去了用场。

刀补,即刀具车削补偿。汽车轮毂对尺寸的要求非常高,在实际生产中,因为刀具磨损、模具差异等因素,每次上机后产品尺寸往往不能实现首件即合格,轮毂需要在尺寸检测后对机床刀补调整。

2月15日,六号工厂流水线上,一只只经过刀补的轮毂有序进入下一个工序。依靠于2021年投用的机加智能质量闭环系统,刀补工序实现一次性调整100%合格,生产效率大幅提升。

“传统检测,需要人工不断调整加工刀具以保障产品精度,最重要的是操作人员的经验。”郎有林说,刀补数据是成尺寸链的,一个数据变化了,其他数据随之变化。一个成熟的操作人员,刀补工序调机等待时间也要一个多小时。成为成熟的刀补操作工并非易事,不仅要脑子活,还需要数年的实践经验。

机加智能质量闭环系统,利用AI算法自动生成刀补值调整方案,实际下发方案加入大数据模型优化机制,可实现算法自学习自优化。“智能装备代替人工,产品质量明显提高。”郎有林介绍,系统应用后,机加设备效率大幅提升,调机等待时间下降了42.9%,机加缺陷率降低62.1%。

2021年,中信戴卡铝车轮六号工厂成为全球铝车轮行业首家、河北省首家“灯塔工厂”。六号工厂副经理刘兴华说,获评“灯塔工厂”,靠的是独具行业特色的智能装备研发和生产工序集成能力,刀补工序的机加智能质量闭环系统正是智能装备的典型应用之一。

汽车轮毂生产工艺复杂,部分核心环节依赖主观判断和人工经验。中信戴卡把产品质量视为企业的生命线,在人工智能、大数据和5G应用方面进行深入探索和应用,逐步实现了产品质量、产量和成本的可预控。现在的六号工厂,全线工序使用智能调整系统代替了人工维护;通过AI视觉检测、X光无损探伤人工智能识别系统,为产品配备24小时的“智能医生”,产品不良率不断降低。

应用智能装备提升产品质量,中信戴卡不断探索。在中信戴卡试验中心,试验工程师陈德胜正在操作车轮及悬架道路模拟试验系统。

“这套系统,把汽车车轮路试从试车场转移到了试验室,更接近实际使用场景。”谈起这套设备,陈德胜满是自豪。他告诉记者,历经3年研发,车轮及悬架系统道路模拟试验系统于去年11月正式验收上线,这一试验系统不仅填补了我国车轮集成悬架系统可靠性测试装备的空白,更超越了欧美同类技术,达到了国际领先水平,并将帮助中信戴卡建立汽车底盘模块化产品研发能力,助力企业向模块化供应商转型。

首席质量官,如何挑起质量强企大梁?

每隔一小时,质检部质检工程师李娇娇就要到防水卷材生产第一车间进行生产线产品取样。

每隔一小时,防水卷材生产车间配料组长赵学磊就要打开配料罐,取出中间物料样品,然后送到检测室检测。

2月28日,来到唐山东方雨虹防水技术有限责任公司,跟随公司首席质量官、总经理陆殿富体验全面质量管理如何保障产品质量,记者对这两个“一小时”印象深刻。

在我国,建筑防水材料用量非常大,生产企业数以千计。陆殿富说,东方雨虹能够成为这一行业的龙头企业,原因在于产品质量过硬。“比如普通的防水卷材,生产技术大家都能掌握,比拼的就是质量管理。”

在防水卷材生产第一车间,见到李娇娇,打包岗位工人很快把卷毡机从自动模式调整为手动模式,从生产线上取下防水卷材交给她。对防水卷材的幅宽和长度进行现场检测后,李娇娇把卷材样品带回卷材力学检测室,用专业仪器检测卷材厚度、纵向横向延伸率和拉力等指标。

根据国家标准,防水卷材需要每1万平方米进行相关指标的检测,第一车间每小时产量约为3000平方米,每小时检测一次,检测频率远高于国家标准。按照生产进度,每更换一批次中间物料都要取样检测,则是东方雨虹对生产材料质量严格把控的具体体现。

作为首席质量官,陆殿富是产品质量的第一负责人,其职责是确保企业各部门全面实施东方雨虹质量管理体系,把先进的质量管理模式融入生产经营各环节,实现产品质量全生命周期管理。

陆殿富介绍,东方雨虹构建了研发、生产、检测三个环节互相配合与监督的质量管理体系,使整个质量管理体系具备自我修复和纠正功能,防止产品质量出现波动。从原材料进场到成品出厂,实施五级质量检测——原材料入厂检验、小试验证、中控检验、生产线成品检验、库房成品检验,建立和完善过程质量控制体系,近三年产品检验一次合格率逐年提升,生产过程废次品率逐年下降。

首席质量官是企业对质量安全和质量发展全面负责的高层管理人员。2022年9月,省政府印发《关于全面提升产品质量的若干措施》提出,到2023年底,推动全省规模以上工业企业全部设立首席质量官。陆殿富说,东方雨虹于2018年就尝试实施的首席质量官制度,通过推行先进的质量管理体系和模式,引导企业坚持质量第一,实现质量强企,大大增强了企业竞争力。(河北日报记者 马彦铭)