“芯片载台有一项指标叫Ra,

通俗来讲就是粗糙度。

目前行业一般标准是0.2,

但我们要把这个数字控制在0.02以内。”

杨勇峰说,

以前,这种高精度的部件只能依靠进口,

现在,圣昊产品的精度就是行业标杆。

从0到1,

从0.2到0.02,

每一点微小的前进,

背后都是成百上千倍的努力。

进入电子信息行业7年来,

杨勇峰比任何人都清楚

自主创新对企业发展的意义。

河北圣昊光电的工程师正调试新生产的芯片测试机。长城网·冀云客户端记者 袁立朋 摄

杨勇峰是河北圣昊光电科技有限公司董事长,

2017年涉足光电子通信芯片生产,

那时,

我国还没有自己的芯片测试机。

“中国的第一台光通信芯片检测设备,

就是圣昊自主研发成功的。”

但这段令他骄傲的奋斗故事背后,

还有一段“卡脖子”的艰辛往事。

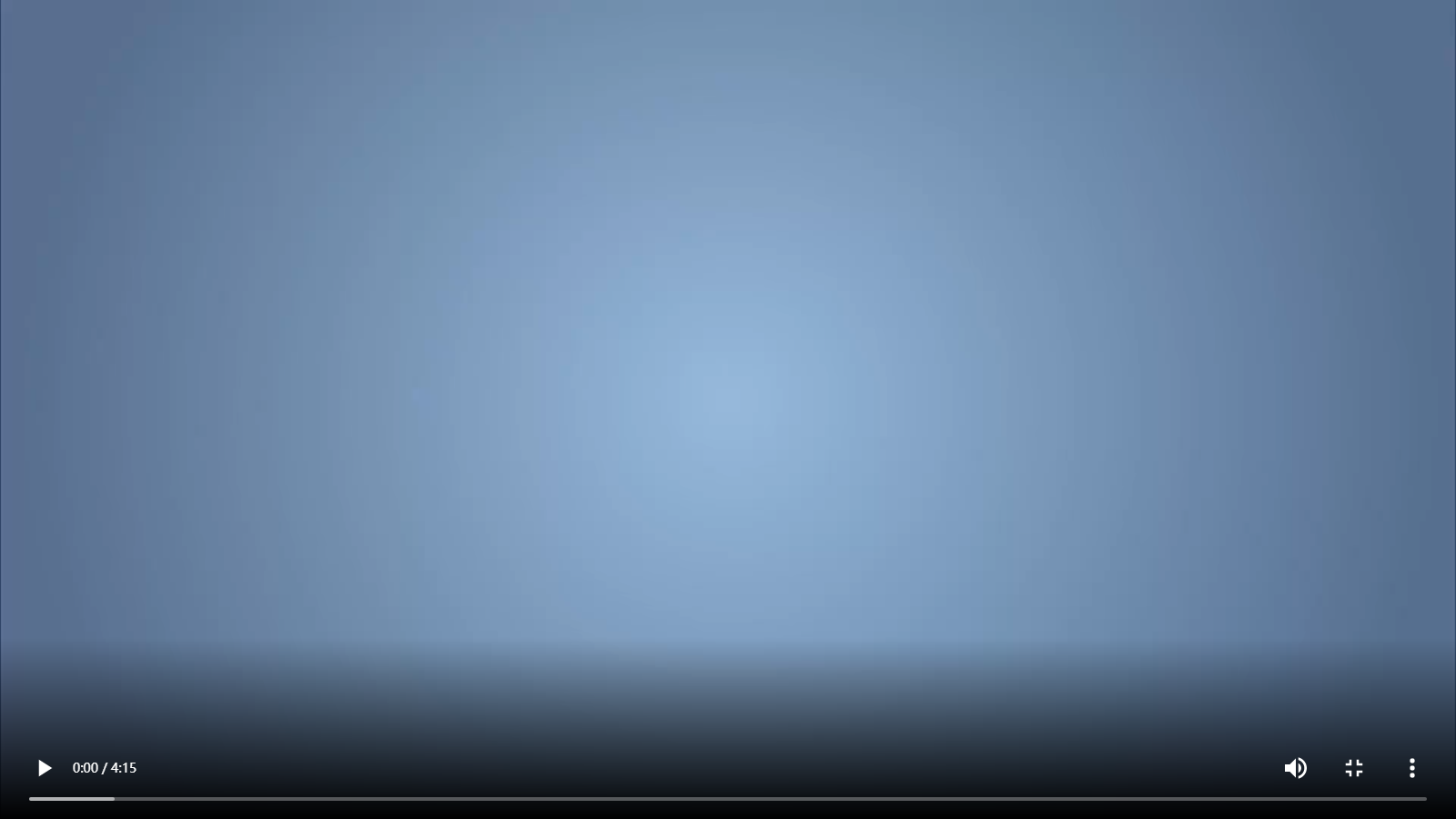

河北圣昊光电的技术人员在调试设备。长城网·冀云客户端记者 袁立朋 摄

芯片检测是芯片研发和制造的重要环节,

每一个芯片都需要经过检测,

才能走向市场。

2017年,

杨勇峰要为圣昊生产的芯片买一台测试机,

接洽的两家外国企业,

一家现场提价,无理毁约,

另一家,历时8个月也没能完成设备调试。

一边是始终无法正常运转的设备,

一边是迟迟不能兑现的客户订单,

实实在在被“卡”住了脖子,

杨勇峰进退两难。

核心技术握在别人手里,

发展就处处受限。

杨勇峰把心一横,

“既然别人能做,我们肯定也能做。

没有测试机,那就自己造一台!”

面向全球聘请专家,

科研团队很快组建起来。

但从无到有的创造,

每一步都困难重重。

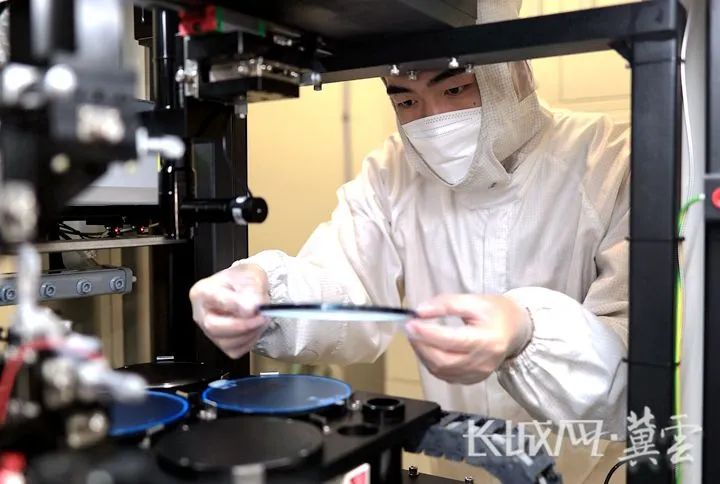

杨勇峰展示测试载台。长城网·冀云客户端记者 王守一 摄

杨勇峰的手上拿着一个小巧的载台,

长度不足2厘米,

它是芯片测试机上的重要零件,

对精度要求非常高。

制作的时候,

要在300微米的空间打孔,

打孔直径105微米,

误差不超过2微米。

为了达到超高的精度要求,

团队进行了上万次实验,

废弃样品超过1千个,

历时1年多,

才制成了符合精度要求的芯片测试载台。

而这样的零部件,

1台测试机有上万个,

都必须一个个摸索研制出来,

那是科研团队必须翻越的,

一座又一座大山。

载台对精度要求非常高。长城网·冀云客户端记者 赵博轩 摄

就这样,

一年多的时间里,

技术人员啃下一个个“硬骨头”,

2020年,

第一台工业原型机研发成功并下线,

在中国市场上,

终于有了自主研发的国产光通信芯片测试机。

而且速度更快,价格更低,

为国内整个光通信芯片行业发展松了绑。

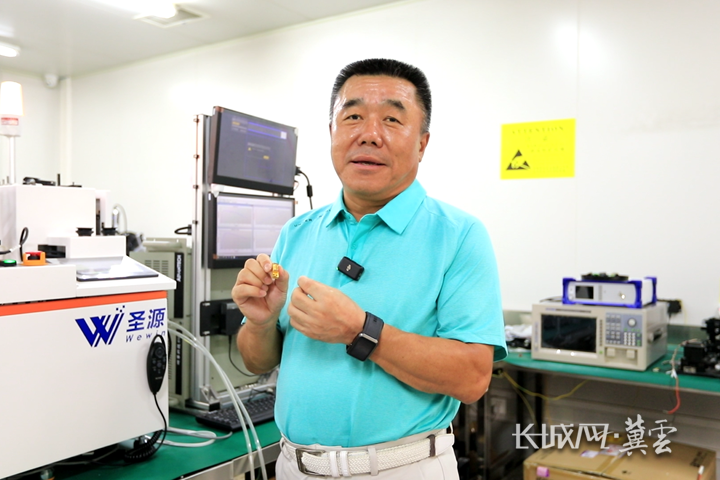

在生产车间,工程师们正在对芯片进行人工镜检。长城网·冀云客户端记者 袁立朋 摄

而第一个“吃螃蟹”的圣昊,

早已不满足于做国内的一枝独秀,

他们要跑到行业的最前沿。

芯片是一个精细的行业,

他们就把精度做到了极致。

以芯片载台为例,

目前行业内粗糙度的一般标准是0.2,

也就是说,

表面2个突起之间的距离不超过0.2微米,

相当于一根头发丝的三百分之一。

而圣昊要让这个标准降到0.02,

确保弯曲度最小,

从而使检测精准度更高,

无限接近芯片本身性能参数。

杨勇峰介绍企业自主研发的各类设备。长城网·冀云客户端记者 王守一 摄

从零起步,

7年攻克无数技术难关,

坚持创新打通了发展的任督二脉,

圣昊研发各类芯片检测机、划片机、裂片机,

总量已达35种,

打破光通信芯片领域关键设备技术垄断,

在行业内拥有了话语权。

利其器,善其事,

解决了设备“卡脖子”,

圣昊光电子材料和器件研发随之加快推进。

氮化镓光波导放大器、

大尺寸氮化铝单晶材料……

圣昊在半导体领域超前布局新技术,

储备未来竞争中的“撒手锏”。

杨勇峰说,

氮化镓光波导放大器将被应用在光纤传输中,

相比传统模块,

体积只有原来的十分之一,

成本则从几千元降到几十元,

热稳定性和抗辐射能力都极大增强,

目前全球没有同类产品。

大尺寸氮化铝单晶材料,

红光、蓝光、黄光全色彩方案基本成熟,

将带来LED显示方式的重大变革,

市场前景广阔。

工程师调试半导体芯片划片机。长城网·冀云客户端记者 袁立朋 摄

习近平总书记第10次视察河北时,

勉励科技工作者再接再厉、勇攀科技高峰,

不断攻克前沿技术,

杨勇峰和他的团队信心更足了。

他们明白,

核心技术握在自己手里,

未来赛道上,

才能一跃跑向最前沿。

创新,

不是一个环节的创新,

而是整个链条的创新。

杨勇峰说,

近几年,

不只圣昊,

河北整个电子信息行业都在快速发展。

技术人员打通一个个关键环节,

很多部门全力服务创新,

凝聚起推动创新的合力。

显微镜人工镜检工程师讨论技术问题。长城网·冀云客户端记者 袁立朋 摄

杨勇峰说,

从0到1,

每一次突破都凝聚了无数汗水。

从0.2到0.02,

每一小步前进,

都为电子信息产业发展,

铺稳又一级台阶。